業種別物流システム

納入事例一覧に戻る

総合食品メーカーの主力工場への導入

レーザー誘導方式無人フォークリフト「プラッターオート」 日本を代表する総合食品メーカーの主力工場

365日・24時間フル稼働の工場を止めることなく新規導入

将来も見据えた省人化、高効率化へ好感触!

お客様について

株式会社明治 九州工場さま

所在地:福岡県八女市鵜池広川林557-5

株式会社明治は、食品から医薬品までを製造販売する、日本でも稀有な総合食品メーカー「明治ホールディングス株式会社」のグループ会社。2011年、明治乳業と明治製菓の食品部門が統合して設立され、お菓子・アイスクリーム、食品・飲料、乳幼児用商品、スポーツ・健康・美容、流動食など多種多彩な商品を製造販売している。このうち2002年に開設された九州工場は、牛乳やヨーグルトを製造するとともに九州地区全体への出荷拠点として稼働。株式会社明治の主力工場となっている。

お客様からの声

今回、パレット流動棚との連携に対応可能なレーザー誘導方式無人フォークリフトの導入に携わられた

物流部の村田部長、保坂グループ長、小杉さまにお話を伺いました。

棚の格納状況に応じた柔軟な運用が可能

九州工場に最適の無人フォークリフト

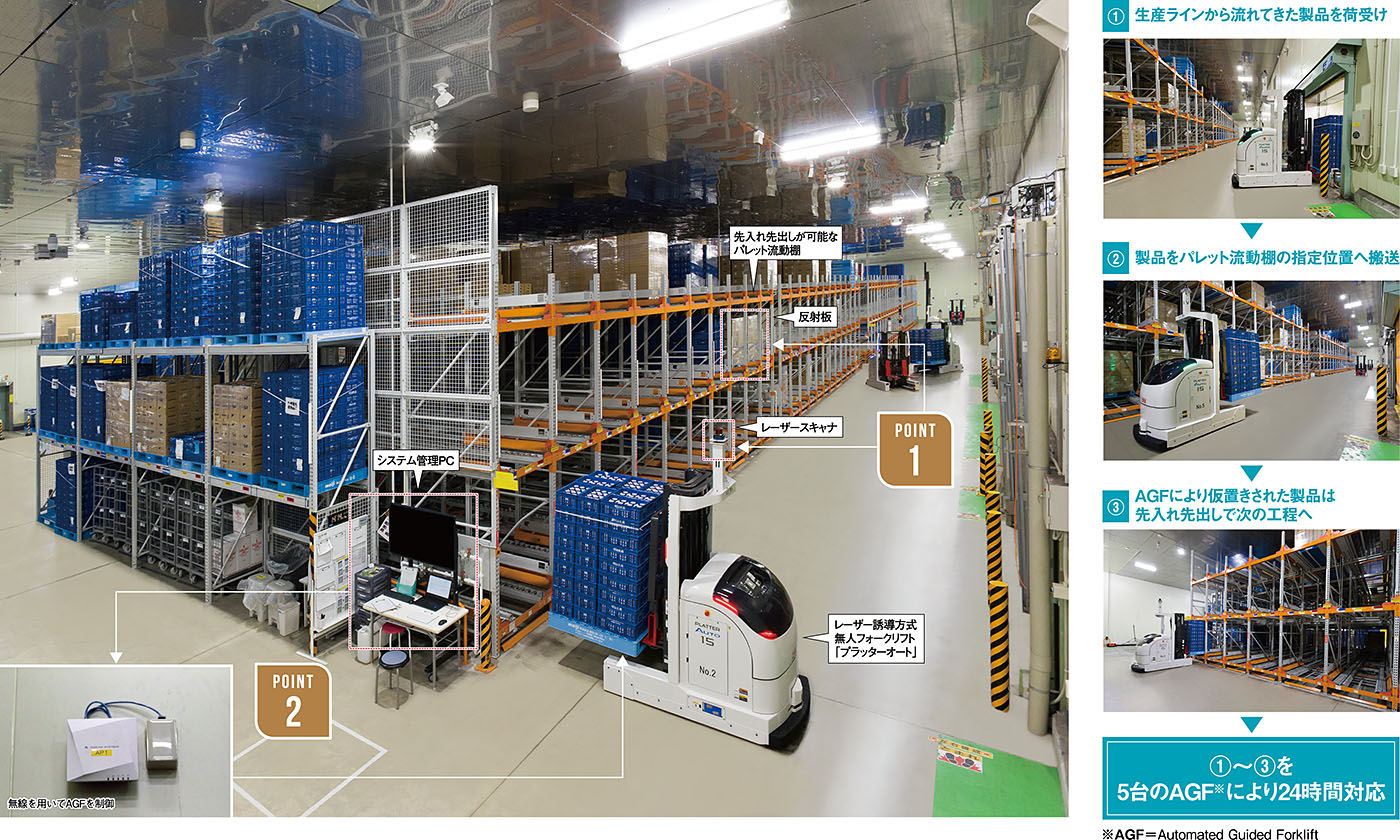

当社の九州工場では、2021年9月にレーザー誘導方式無人フォークリフトを導入しました。現在は5台が365日・24時間フル稼働で、製品を生産ラインから保管用のラックへと運搬しています。

当社工場でも人員不足への対応が課題となっています。また、食品メーカーとして商品の安定供給のため、確かな物流を確保するという観点から、無人フォークリフトは大変有効ではないかと考えました。他社メーカーからも話を聞くなかで、三菱ロジスネクストさんは既存の工場に導入するという条件に適合する、レーザー誘導方式を提案してくれたことが決め手となりました。レーザー誘導方式であれば床面工事不要、工場の稼働を止めずに導入できます。さらに、棚の格納状況によって製品を保管する場所が変わりますので、作業量に応じた柔軟な運用が可能というのも求める条件にぴったりでした。実際、すべての作業を自動化することで省人化を実現できました。特に夜間に滞りなく作業を継続させることができる手応えを感じています。また、こちらが組んだ工程通りに作業してくれますので、製品の品質保持にも役立っています。車体周囲の障害物を感知するシステムが搭載され、安全面でも優れていますね。

現在、三菱ロジスネクストさんの無人フォークリフトは九州工場以外にも恵庭工場と京都工場で稼働しています。これも信頼あってこそといえるでしょう。今後、トラブル時への即応のために、現地でのサービス体制をこれまで以上に強化していただけますと幸いです。そして現場の声を率直に伝えてまいりますので、さらなる製品の進化やサービスの向上につなげていただければと思います。

村田 信之さま

保坂 賢さま

小杉 友和さま

現場解説

明治 九州工場さまで実際に稼働している5台のレーザー誘導方式無人フォークリフト

「プラッターオート」による24時間自動搬送システムについてご紹介します。

レーザー誘導方式無人フォークリフト

「プラッターオート」導入による24時間自動搬送システム

レーザー誘導方式の採用により

レーザー誘導方式の採用により

既存の工場への導入を実現

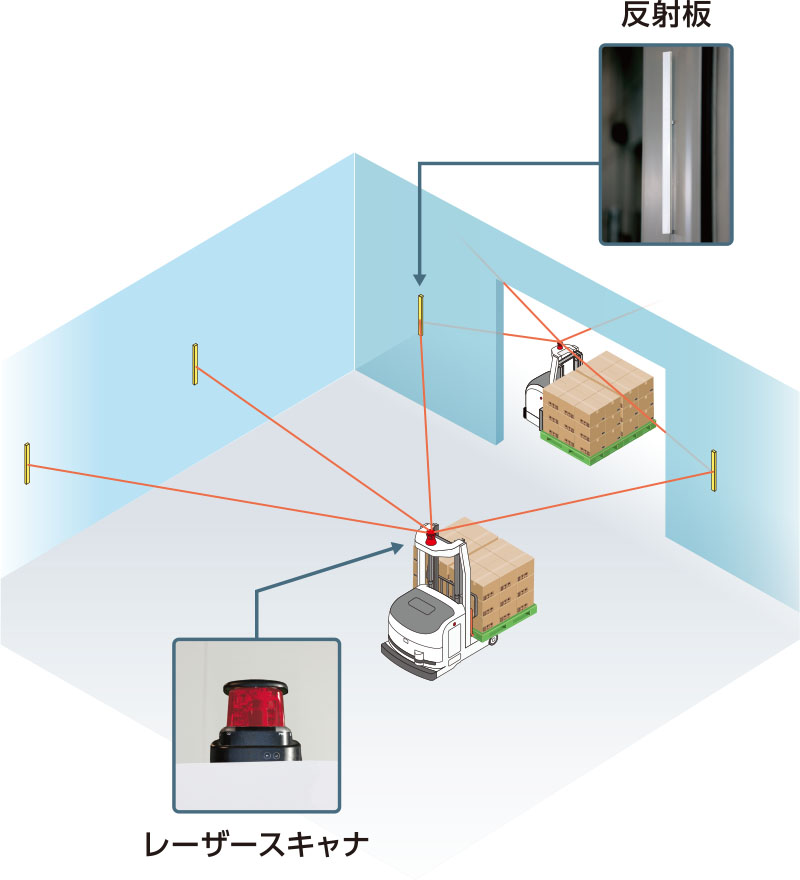

レーザー誘導方式とは、車体上部のレーザースキャナで反射板をスキャンし、車両の現在地を認識して走行するシステムです。必要な施工は反射板の設置のみで磁気棒埋没の床面工事が不要のため、工場の稼働を止めずに導入することができました。

運行制御技術「Route Optimizer」により

運行制御技術「Route Optimizer」により

AGF5台の同時稼働を実現

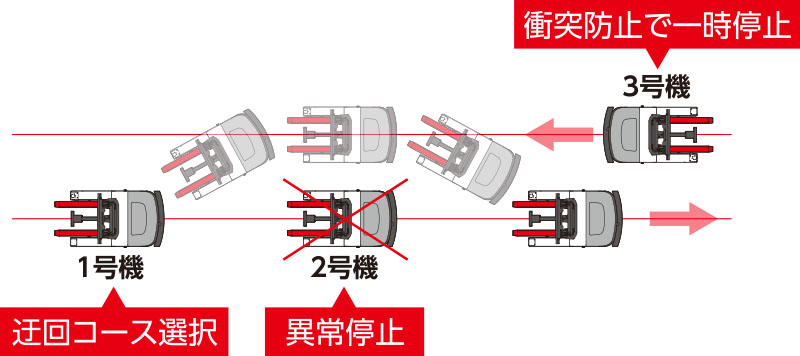

「Route Optimizer」とは、運行管理端末に入力した複数の稼働指示に従い、レーザー誘導方式無人フォークリフトを複数台同時に稼働させる制御システムです。限られた空間で各AGFが自動で最適なルートを選択し作業の効率化を図れます。

ソリューションのポイント

課題

ますます加速する人員不足。

いかに安定的な物流を確保するか?

人員不足がますます加速することが確実ななかで、いかに安定的な物流を確保するか。何としても解決しなければならない火急の課題でした。

改善策

工場の条件に合う方法で

自動化、効率化を促進したい

他メーカーの製品も比較し、AGFの導入を検討しました。条件は既存の工場に導入できること、棚の格納状況に応じてAGFの行先変更も可能であること、でした。

効果

24時間フル稼働ゆえの

人員不足解消につながりました

レーザー誘導方式無人フォークリフトにより2つの大きな導入条件をクリア。省人化につながりました。特に夜間の人員不足を解消できたのが大きなメリットです。

自動充電システムの採用により

24時間稼働が可能!

バッテリー残量が少なくなるとAGFが自ら充電エリアに向かい給電を行います。そのためバッテリー交換などの作業が不要となり、24時間連続稼働が可能になります。